Wenn Konstrukteure und Entwicklungsingenieure mit Metallen und Kunststoffen nicht so recht weiter kommen, greifen sie oft zu technischen Keramik-Werkstoffen. Insbesondere für den Einsatz in Prototypenbau und Kleinserien-Fertigung hat das Handelshaus Kager deshalb verschiedene Keramik-Halbzeuge im Programm. Herausragend ist dabei das Aluminiumoxid 9600. Es ist bis 1700°C temperaturbeständig und lässt sich mechanisch gut bearbeiten.

Wenn Konstrukteure und Entwicklungsingenieure mit Metallen und Kunststoffen nicht so recht weiter kommen, greifen sie oft zu technischen Keramik-Werkstoffen. Insbesondere für den Einsatz in Prototypenbau und Kleinserien-Fertigung hat das Handelshaus Kager deshalb verschiedene Keramik-Halbzeuge im Programm. Herausragend ist dabei das Aluminiumoxid 9600. Es ist bis 1700°C temperaturbeständig und lässt sich mechanisch gut bearbeiten.

Hohe Betriebstemperaturen, besondere Verschleißanforderungen oder eine große Korrosionsgefahr: Gute Gründe für den Verwendung einer technischen Keramik gibt es in der Technik reichlich. Moderne Keramik-Werkstoffe, beispielsweise für den Einsatz in Schweiß-, Kraftwerks- oder Isolationstechnik, punkten nicht zuletzt auch mit hohen Schmelzpunkten, thermodynamischer Festigkeit und einer geringen Wärmeleitfähigkeit.

Enorm hitze- und druckfest

Maßgeschneidert für die Verwendung im Bereich der Konstruktion und Produktentwicklung ist das Keramik-Halbzeug vom Typ 9600, das vom Industriehandelshaus Kager angeboten wird. Dabei handelt es sich um ein Aluminiumoxid (96% Al2O3), das bereits in der Original-Lieferform (vorgebrannt) bis 1360°C temperaturbeständig ist. Durch weiteres Nachbrennen kann dieser Wert noch bis auf 1700°C gesteigert werden. Die Wärmeleitfähigkeit lässt sich durch den zweiten Brennprozess von 3 W/(m°K) auf 31 W/(m°K) erhöhen. Der weiße Werkstoff weist darüber hinaus gute elektrische und mechanische Eigenschaften auf. Seine Druckfestigkeit liegt bei bis zu 23100 kg/cm3 und seine dieelektrische Festigkeit bei bis zu 9,2 KV/mm (beide Werte: nachgebranntes 9600).

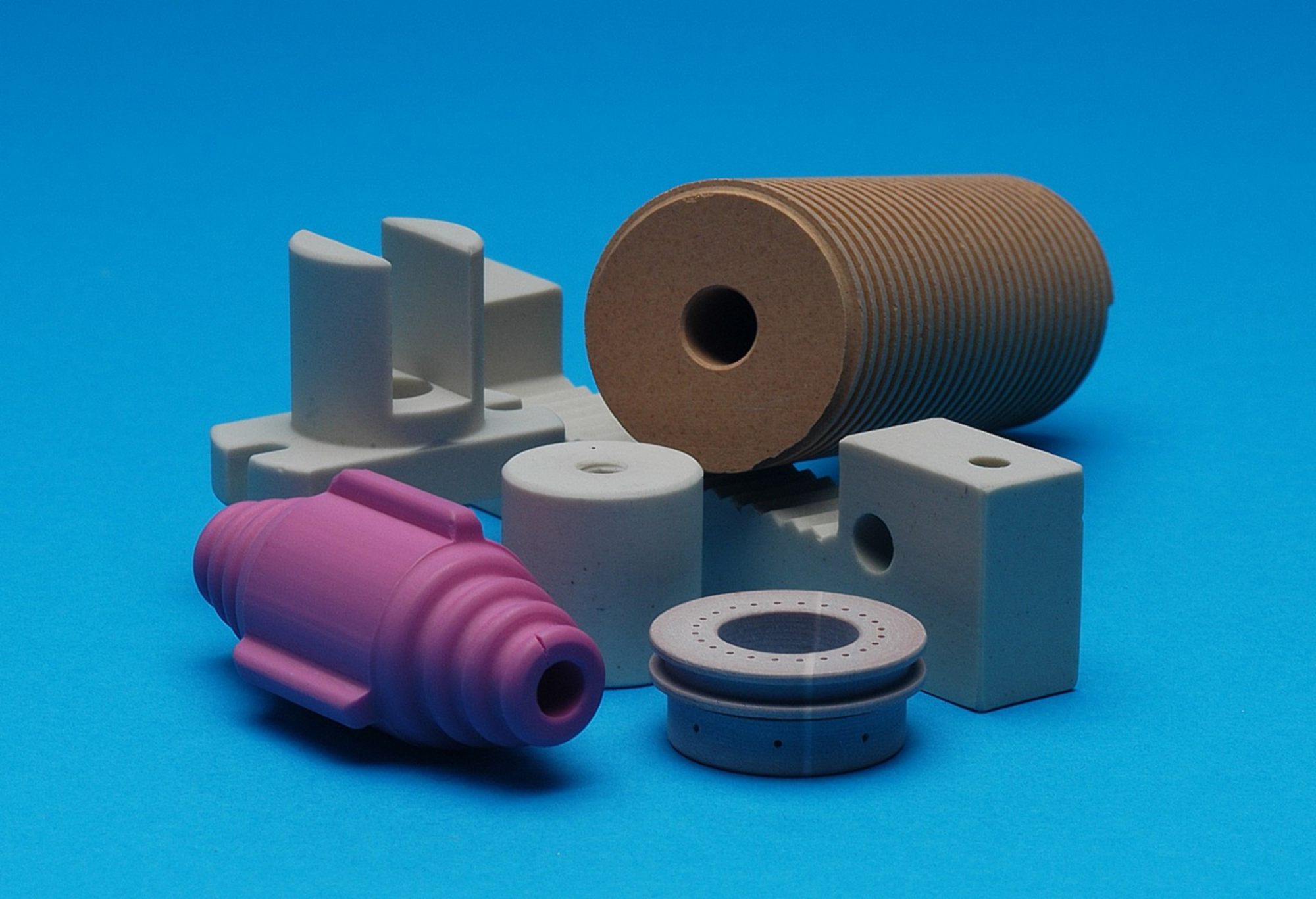

Kager liefert dieses Keramik-Halbzeug als Platte (150 x 150 mm) in Dicken von sechs, zwölf oder 20 mm sowie als Rundstab in verschiedenen Durchmessern und Längen. Aufgrund der Werkstoff-Eigenschaften lassen sich daraus hitzefeste Kleinserien- oder Musterteile für ganz unterschiedliche Anwendungsgebiete fertigen. So etwa Buchsen, Bolzen, Scheiben, Tiegel und Spulen für Wärmeträger, Schmelzvorrichtungen, Isolationsaufgaben oder für die Schweißtechnik – um nur einige Beispiele zu nennen. Zu den Spezialitäten des Handelshauses Kager gehört es übrigens, solches Keramik-Halbzeug besonders kostengünstig auch in kleinen Mengen abzugeben.

Fräsen, bohren, drehen

Zu den großen Pluspunkten der Bisquitkeramik 9600 zählt ihre gute Eignung für die mechanische Bearbeitung. In der Original-Lieferform (also vorgebrannt) lässt sich der Werkstoff mit Standard- und Hartmetall-Werkzeugen fräsen, drehen oder bohren wie sie heute in fast jedem Industriebetrieb anzutreffen sind. Durch die enorme Steigerung von Härte und Festigkeit kann die Keramik nach dem Nachbrennen nur noch mit Diamant-Werkzeugen bearbeitet werden. Die mechanische Bearbeitung kann jedoch trocken erfolgen, sodass keine verunreinigten Kühlschmierstoffe anfallen, die Allergien auslösen können und zu entsorgen sind. Selbstverständlich muss aber der entstehende Keramikstaub fachgerecht abgesaugt werden. Zu berücksichtigen ist außerdem – wie bei anderen Keramik-Werkstoffen auch – eine Schrumpfung von 15% bis 18% durch den Prozess des Nachbrennens.